Marzotto, fornitore leader a livello mondiale di lana pettinata e tessuti di alta qualità provenienti dall'Italia, si è posto l'obiettivo di digitalizzare il più possibile il proprio processo di progettazione e campionatura. I monitor ColorEdge di EIZO sono uno strumento importante nel nuovo flusso di lavoro digitale.

Referenze ColorEdge

Marzotto - Leader dell'innovazione nella digitalizzazione dell'industria tessile

Necessità di innovazione

Il settore tessile, come tanti altri, sta affrontando un cambiamento senza precedenti che ha portato nuovi strumenti di digitalizzazione all’interno della filiera produttiva, dallo sviluppo del prototipo delle stoffe fino alla produzione dei tessuti finali. La necessità di ridurre i lead time di produzione e rispondere in tempo reale alle esigenze dei clienti, hanno favorito l’adozione di tecnologie per lo sviluppo di prototipi digitali, e tra i più importanti nomi che hanno investito con rapidità ed impegno in tal senso c’è Hugo Boss, che si è posto l‘obiettivo di integrare un livello di digitalizzazione pari al 99 % entro il 2022.

Marzotto Group ha intravisto già anni fa il potenziale della digitalizzazione, avviando lo sviluppo di un workflow che riduca l'utilizzo di campionari fisici di stoffe e tessuti. L'obiettivo era ottenere un’immagine del tessuto immediata, prima della sua realizzazione fisica. Uno dei problemi da tenere conto era la difficoltà di ottenere un fitting realistico del tessuto partendo da dati CAD bidimensionali, che devono rispecchiare le proprietà fisiche, le caratteristiche e i colori di stoffe tridimensionali. Inoltre era necessario realizzare un’interfaccia per gli specifici programmi CAD usati dai clienti che Marzotto Group fornisce.

Partnership tra imprese come fattore di successo

Per digitalizzare l’intero processo di prototipazione è necessario prendere in considerazione tutte le fasi coinvolte. Ad esempio, la misurazione dei colori, materiali e tessuti, la distribuzione dei dati attraverso interfacce universali fino alla loro visualizzazione sul monitor e l'ulteriore elaborazione in modelli bidimensionali e tridimensionali, per citare solo alcuni degli aspetti fondamentali.

La principale sfida da affrontare è la connessione digitale di tutti questi procedimenti. "Uno dei fattori critici da valutare e monitorare è la condivisione del know-how e la collaborazione interfunzionale con i propri partner commerciali, al fine di garantire un flusso di lavoro multi-direzionale" spiega Luca Bicego, specialista IT di Marzotto Group "Soluzioni che funzionano in maniera isolata non sono un modello funzionale. Ecco perché l’approccio collaborativo e la competenza di diversi brand fornitori di tecnologie costituisce una base preziosa per realizzare un sistema più circolare" sottolinea Luca.

ColorEdge: il centro del processo digitale

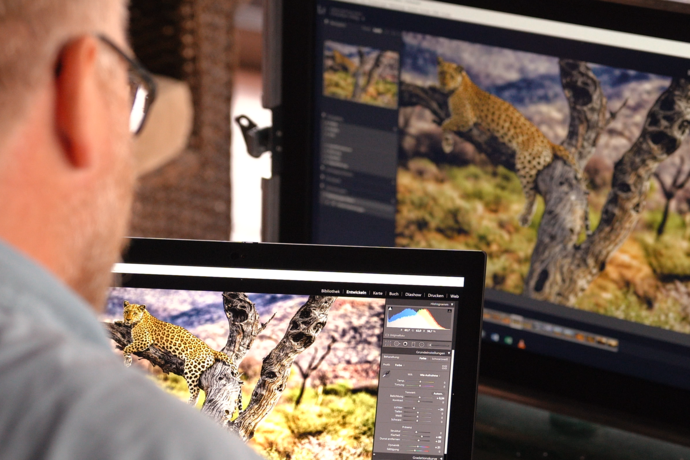

Finché si tratta della conversione dei valori misurati da uno strumento nello spazio colore L*a*b*, la corrispondenza tra i valori target e quelli reali non è complicata. Tuttavia, appena viene coinvolta la percezione visiva umana una resa coerente diventa complessa. Per questo motivo è fondamentale poter ricorrere a un monitor in grado di visualizzare in maniera coerente e precisa i colori. "Abbiamo cercato a lungo un monitor che soddisfacesse le nostre esigenze di precisione e fedeltà cromatica. Con i rinomati modelli per l’elaborazione grafica di EIZO abbiamo trovato quello che fa per noi" afferma Luca Bicego.

In Marzotto Group lavorano attualmente 37 designer in 6 diverse sedi. L’intento è ottenere campioni così accurati e realistici da consentire una visione coerente e ripetibile su tutti i monitor coinvolti nel workflow. In altre parole, è come se i grafici avessero realmente a disposizione un campione originale della stessa stoffa tagliato in 37 parti. Per raggiungere questo obiettivo, Marzotto Group utilizza i modelli ColorEdge CG319X e CG279X di EIZO che vengono calibrati regolarmente una volta al mese. Per garantire che tutti i monitor siano calibrati con lo stesso target, ricorrono al software dedicato ColorNavigator7 in combinazione con il software di rete ColorNavigator Network. ColorNavigator Network è una soluzione cloud che permette una gestione centralizzata in grado di calibrare i monitor da remoto, grazie ai sensori di calibrazione integrati. "ColorNavigator Network e i sensori di calibrazione disponibili nei monitor CG ci fanno risparmiare molto tempo prezioso e ci permettono di gestire la rete in maniera efficiente ovunque si trovino i monitor fisicamente. L’operazione di calibrazione può essere effettuata in qualsiasi momento.

Per consentire un confronto affidabile anche con campioni fisici, che in particolari fasi rimangono insostituibili, Marzotto Group si affida a dispositivi per la visualizzazione e valutazione delle superfici come i light box. Questi garantiscono una fotografia dei campioni con un'illuminazione standardizzata e stabile, che elimina bagliori e riflessi assicurando una corrispondenza cromatica ottimale. Questo è l'unica procedura che permette di ottenere una riproduzione veramente precisa dei modelli digitali e fisici.

Acquisizione grazie a XRite e condivisione tramite cloud DMIx

Il workflow digitale non si limita comunque alla semplice simulazione di piccoli campioni di tessuto. Attraverso l’integrazione nel workflow di visualizzazione bidimensionale e tridimensionale, i tessuti virtuali possono anche essere direttamente „indossati“ da avatar digitali per valutarne l’effetto sul prodotto finito.

Per ottenere questo risultato è necessaria una prima fase di acquisizione delle informazioni che caratterizzano il tessuto. In questo caso entrano in gioco le tecnologie XRite. Dopodiché, Marzotto Group si avvale del software Penelope che consente di creare un campionario digitale che, oltre ai valori del colore e dei campioni, contiene anche altri metadati che permettono ai programmi CAD una simulazione tridimensionale del comportamento del tessuto in diverse situazioni di illuminazione. Tutte queste informazioni vengono successivamente caricate nel cloud DMIx di ColorDigital che consente di trasferire dati e report da una fase all’altra della produzione e permette a Marzotto Group di renderli disponibili ai suoi clienti come risorsa condivisa.

Aumentata efficienza operativa

Lo sviluppo tecnologico e il successo della digitalizzazione del workflow sono una condizione necessaria e determinante per accrescere la propria efficienza operativa. In tal modo Marzotto Group è in grado di pianificare meglio e rendere più dinamico il processo, nel rispetto delle scadenze sempre più stringenti.

I benefici operativi si trasformano per Marzotto Group anche in un vantaggio competitivo che consente all’impresa di offrire alla propria clientela tessuti di altissima qualità e personalizzati in maniera più rapida ed efficiente.

Per saperne di più visita www.marzottogroup.it